Оглавление

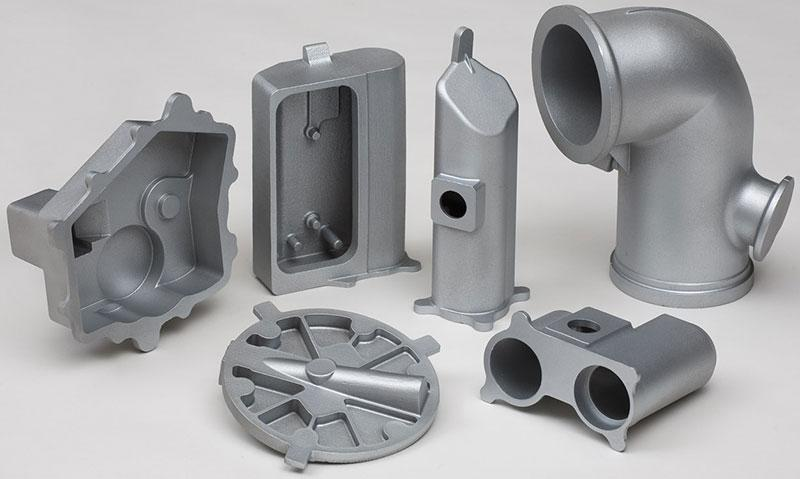

Литье в постоянные формы — это метод точного литья металлов, при котором используются многоразовые формы из стали или чугуна для производства высококачественных и стабильных деталей. В отличие от литья в песчаные формы, где формы разрушаются после каждого использования, постоянные формы можно использовать многократно, что делает этот процесс эффективным и экономичным для средних и крупных производственных циклов.

Этот метод широко применяется для обработки цветных металлов, таких как алюминий, магний и медные сплавы, обеспечивая превосходную размерную точность, гладкую поверхность и повышенную механическую прочность. Этот метод широко применяется в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и машиностроение, где прочность и однородность имеют решающее значение. В этом руководстве мы рассмотрим процесс, преимущества и области применения литья, а также расскажем, как найти надежную компанию, занимающуюся литьем в постоянные формы.

Что такое литье в постоянные формы?

Литье в постоянные формы — это процесс литья металлов с использованием многоразовых форм из прочных материалов, таких как сталь или чугун. В отличие от литья в песчаные формы, где формы разрушаются после каждого использования, литье в постоянные формы позволяет многократно использовать одну и ту же форму, что делает его идеальным для производства деталей среднего и большого объёма с сохранением качества. Этот процесс в основном применяется для цветных металлов, таких как алюминий, магний и медные сплавы, температура плавления которых достаточно низкая, чтобы не повредить металлические формы.

Ключевая идея литья в постоянные формы — это повторяемость. После изготовления и надлежащего обслуживания формы можно производить тысячи идентичных отливок. Этот процесс обеспечивает более высокую точность размеров, улучшенную чистоту поверхности и улучшенные механические свойства по сравнению с литьем в одноразовые формы. Поскольку форма металлическая, расплавленный металл охлаждается быстрее, что приводит к более мелкозернистой структуре и повышению прочности деталей. Сочетание точности и долговечности делает её привлекательным вариантом для отраслей, где качество и однородность имеют первостепенное значение.

История литья в постоянные формы

Истоки литья в постоянные формы восходят к раннему периоду индустриализации, когда литейные заводы начали экспериментировать с металлическими формами для повышения производительности и стабильности качества. Изначально литьё осуществлялось в песчаные или глиняные формы, которые приходилось переделывать для каждой детали. Несмотря на низкую стоимость, такие формы ограничивали точность и качество поверхности. По мере роста спроса на высококачественные металлические детали производители искали более прочные материалы для форм, способные выдерживать многократное использование.

Первые практические применения литья в постоянные формы появились в конце XIX века, в частности, при производстве небольших деталей из алюминия и латуни. В начале XX века достижения металлургии позволили разработать более прочные формы, способные выдерживать более высокие термические нагрузки. Этот процесс приобрёл известность в автомобильной и аэрокосмической промышленности после Второй мировой войны, когда алюминий стал предпочтительным материалом для лёгких деталей. Со временем технология эволюционировала от простых форм гравитационного литья до сложных систем низкого давления и вакуумного литья.

Типы литья в постоянные формы

Хотя общая концепция литья в постоянные формы остаётся неизменной, было разработано несколько её разновидностей для удовлетворения различных производственных потребностей. Каждый тип меняет способ подачи и затвердевания расплавленного металла в форму, влияя на свойства конечного изделия.

Гравитационное литье в постоянные формы

Это наиболее традиционный способ литья. Расплавленный металл заливается в форму под действием силы тяжести. Он прост, экономичен и хорошо подходит для отливок малого и среднего размера с равномерной толщиной стенок. Литье под действием силы тяжести в кокиль широко применяется для деталей из алюминия и магния, обеспечивая отличную размерную стабильность и качество поверхности.

Литье под наклоном в постоянную форму

При литье под наклоном форма постепенно наклоняется по мере подачи расплавленного металла. Это контролируемое движение обеспечивает плавное течение металла, минимизируя турбулентность и образование пузырьков воздуха. В результате отливки, как правило, имеют меньше внутренних дефектов и обладают улучшенными механическими свойствами. Этот метод особенно эффективен для изделий сложной геометрии, где критически важно равномерное течение металла.

Литье в постоянные формы под низким давлением

Литье под низким давлением подразумевает подачу расплавленного металла в форму с помощью газа низкого давления, как правило, из-под её полости. Этот метод обеспечивает лучший контроль над течением металла, снижает окисление и позволяет расплавленному металлу более эффективно заполнять тонкие секции или сложные детали. Его часто используют для производства высокопрочных компонентов в автомобильной и аэрокосмической промышленности, где прочность и надёжность имеют решающее значение.

Вакуумное литье в постоянные формы

Этот метод использует вакуум для закачки расплавленного металла в полость формы. Снижение давления воздуха сводит к минимуму риск образования газовой пористости и окисления. Вакуумное литье идеально подходит для производства деталей, требующих высокой структурной целостности и минимального содержания включений, например, деталей аэрокосмической техники или высокопроизводительных деталей машин.

Каждый из этих типов обладает уникальными преимуществами, а выбор зависит от таких факторов, как материал, сложность детали, объем производства и желаемые механические свойства.

Что такое процессы литья в постоянные формы?

Процесс литья в постоянные формы включает несколько тщательно контролируемых этапов: от подготовки формы до извлечения готовой детали. Каждый этап влияет на качество конечного литья и должен быть выполнен с высокой точностью.

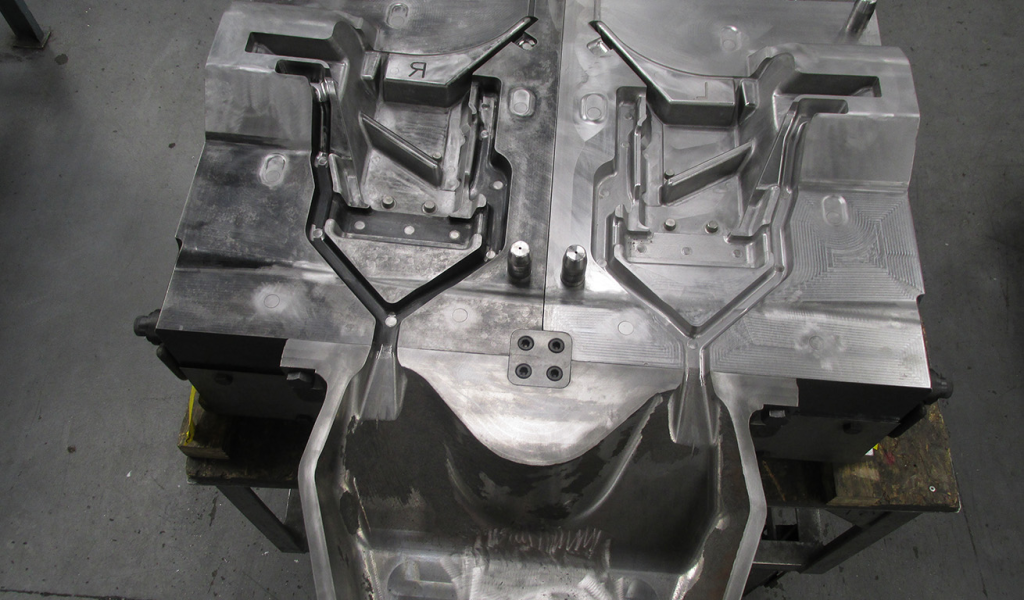

Проектирование и подготовка пресс-форм

Процесс начинается с создания формы. Форма изготавливается из прочного металла, например, стали или чугуна, и состоит из двух или более секций для лёгкого извлечения отливки. Инженеры проектируют форму с учётом усадки, обеспечения надлежащего литникового и вентиляционного каналов, а также обеспечения равномерного течения металла. Перед заливкой форма предварительно нагревается до определённой температуры для предотвращения теплового удара и покрывается огнеупорным или графитовым составом, который предотвращает прилипание металла и способствует регулированию охлаждения.

Плавка и заливка

После подготовки формы выбранный металлический сплав плавится в печи. При гравитационном литье расплавленный металл заливается непосредственно в полость формы. При литье под низким давлением или вакуумом расплавленный металл либо продавливается, либо втягивается в форму для управления потоком и минимизации турбулентности. Фаза заливки определяет качество заполнения формы и напрямую влияет на образование дефектов.

Затвердевание и охлаждение

После заливки расплавленный металл начинает затвердевать в форме. Поскольку форма металлическая, она быстро отводит тепло от расплавленного металла, создавая мелкозернистую структуру с повышенной прочностью и долговечностью. Скорость охлаждения необходимо тщательно контролировать, чтобы избежать коробления и внутренних напряжений.

Снятие и отделка литья

После того, как металл достаточно затвердеет, форма открывается, и отливка выталкивается. Материал литниковой системы и приливов удаляется, а поверхность может быть очищена, подвергнута механической обработке или термообработке для достижения желаемых свойств. Поскольку форма многоразовая, она очищается и покрывается новым слоем для следующего цикла литья. Правильное обслуживание формы гарантирует её долговечность и стабильное качество деталей на протяжении многих циклов.

Таким образом, литье в постоянные формы представляет собой сочетание металлургии, терморегулирования и точного машиностроения, направленных на изготовление стабильных, высококачественных металлических деталей.

Каковы преимущества литья в постоянные формы?

Литье в постоянные формы обладает многочисленными преимуществами, которые выделяют его среди других методов литья металлов, особенно при средних и больших объемах производства.

Превосходная точность размеров

Благодаря жёсткости и возможности многократного использования форм, литьё в постоянные формы позволяет получать детали с превосходной размерной стабильностью. Этот процесс обеспечивает жёсткие допуски на протяжении тысяч циклов, сводя к минимуму необходимость в обширной механической обработке и гарантируя точную посадку деталей в узлах.

Улучшенная отделка поверхности

Металлическая поверхность формы обеспечивает более плавное течение металла и более гладкую поверхность готовой детали. По сравнению с литьём в песчаные формы, которое часто оставляет шероховатую текстуру, литьё в постоянные формы обеспечивает более чистую поверхность, требующую меньше постобработки.

Улучшенные механические свойства

Высокая скорость охлаждения, связанная с использованием металлических форм, измельчает зернистую структуру отливки, повышая прочность на разрыв, твёрдость и усталостную прочность. Детали, изготовленные таким способом, часто демонстрируют превосходные эксплуатационные характеристики в сложных условиях эксплуатации.

Высокая эффективность производства

После изготовления формы цикл литья ускоряется, что позволяет увеличить производительность и снизить себестоимость единицы продукции. Эта эффективность делает литье в постоянные формы особенно привлекательным для крупносерийного производства идентичных деталей.

Сокращение отходов и экологические преимущества

Поскольку форма используется многократно, отходы материала сводятся к минимуму, а также снижается потребность в одноразовом песке или связующих материалах. Это не только снижает затраты, но и делает процесс более экологичным.

Несмотря на свои преимущества, литьё в постоянные формы имеет ограничения. Первоначальная стоимость изготовления формы относительно высока, и этот метод, как правило, лучше всего подходит для цветных сплавов. Однако для компаний, стремящихся к надёжному балансу между качеством и…

Применение литья в постоянные формы

Литье в постоянные формы используется во многих отраслях промышленности благодаря своей способности эффективно производить высококачественные компоненты.

Автомобильная промышленность

Одним из крупнейших потребителей литья в постоянные формы является автомобильная промышленность. С помощью этого метода часто изготавливаются детали двигателей, картеры трансмиссии, детали тормозной системы и элементы подвески. Высокая прочность и точность этих деталей обеспечивают долговечность и безопасность при снижении общей массы автомобиля.

Аэрокосмическая промышленность и оборона

В аэрокосмической промышленности литьё в постоянные формы ценится за лёгкие, но прочные детали из алюминия и магния. Детали самолётов, корпуса турбин и несущие элементы конструкции отличаются превосходными механическими свойствами и стабильностью, которые обеспечивает этот процесс.

Промышленное оборудование

Литье в постоянные формы также используется для промышленного оборудования, насосов и корпусов клапанов. Эти компоненты часто требуют высокой коррозионной стойкости, точных допусков и гладких поверхностей для обеспечения надлежащей герметизации и функциональности.

Потребительские и электротехнические товары

От кухонной техники до осветительных приборов и корпусов двигателей – многие потребительские товары используют литьё в постоянные формы для обеспечения эффективности и чистоты поверхности. Этот процесс также используется для производства корпусов электрооборудования и компонентов, требующих как прочности, так и точности.

Благодаря своей универсальности литье в постоянные формы позволяет удовлетворять требованиям отраслей, которым важны повторяемость, надежность и экономическая эффективность.

Как проверить качество литья в постоянные формы

Обеспечение качества литья имеет решающее значение для производительности и безопасности. Несколько аспектов контроля качества помогают определить, соответствует ли литьё требуемым стандартам.

Размерный и визуальный осмотр

Каждая готовая деталь измеряется на соответствие проектным характеристикам для подтверждения точности размеров. Визуальный осмотр позволяет выявить дефекты поверхности, такие как пористость, трещины или дефекты, которые могут повлиять на эксплуатационные характеристики.

Испытание механических свойств

Прочность на разрыв, твёрдость и ударопрочность измеряются для подтверждения соответствия отливки заявленным механическим характеристикам. Поскольку литьё в постоянные формы может улучшить структурные свойства, эти испытания подтверждают надлежащий контроль параметров процесса.

Неразрушающий контроль

Такие методы, как рентгеновский контроль, ультразвуковой контроль и цветная дефектоскопия, обычно используются для обнаружения внутренних пустот, включений или трещин без повреждения детали. Эти испытания обеспечивают внутреннюю целостность, особенно в критически важных для безопасности областях применения.

Металлургический анализ

Исследование микроструктуры металла позволяет определить размер зерна, его однородность, а также наличие включений и примесей. Постоянство структуры зерна указывает на правильное охлаждение и затвердевание, тогда как отклонения могут указывать на проблемы в процессе производства.

Мониторинг состояния плесени

Качество отливок во многом зависит от состояния самой формы. Регулярный контроль износа, эрозии и целостности покрытия гарантирует, что каждый цикл литья будет обеспечивать одинаковую точность и качество поверхности. Правильное обслуживание продлевает срок службы формы и гарантирует качество деталей.

Благодаря постоянным испытаниям и контролю производители могут гарантировать, что отливки, изготовленные в постоянных формах, обеспечивают ожидаемую прочность, внешний вид и эксплуатационные характеристики.

Где найти хорошую компанию по литью в постоянные формы

Чтобы найти надёжную компанию, занимающуюся литьём в постоянные формы, недостаточно просто сравнить цены. Идеальный партнёр должен сочетать в себе технический опыт, передовое оборудование и приверженность неизменно высокому качеству.

Хорошая литейная компания должна обладать глубоким опытом в проектировании пресс-форм, выборе сплавов и оптимизации технологических процессов. Она также должна поддерживать надежные системы контроля качества, включая контроль размеров, неразрушающий контроль и металлургический анализ. Эффективная коммуникация и способность оказывать поддержку в проектировании также крайне важны, поскольку они помогают заказчикам оптимизировать производство своих деталей, повышая их технологичность и экономическую эффективность.

Если вы ищете надежного и опытного производителя, Фучуньское литье — надёжный выбор. Компания специализируется на различных методах литья, включая литьё в постоянные формы, и обслуживает клиентов по всему миру, предлагая высокоточные металлические компоненты. Fuchun Casting специализируется на поставке прочных форм, стабильном качестве продукции и профессиональной поддержке на каждом этапе производства. Опыт работы с литьём из алюминия и других цветных металлов делает её надёжным партнёром для проектов, требующих как производительности, так и эффективности.

При выборе компании целесообразно оценить её опыт, производственные возможности и систему контроля качества. Компетентный партнёр не только производит отливки, но и помогает оптимизировать конструкции, снизить затраты и гарантировать, что ваши детали будут работать так, как задумано.

Резюме

Литье в постоянные формы — проверенный и эффективный метод литья металлов, сочетающий в себе прочность многоразовых форм с точностью, необходимой для производства высококачественных деталей. Его преимущества включают улучшенную чистоту поверхности, строгий контроль размеров, повышенную механическую прочность и отличную повторяемость. Хотя первоначальная стоимость оснастки выше, чем при использовании одноразовых форм, долгосрочные преимущества в качестве и эффективности производства делают этот метод идеальным для средних и крупных серий производства.

Универсальность этого процесса сделала его краеугольным камнем в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и производство промышленного оборудования. Понимая различные типы литья в постоянные формы, этапы их выполнения и способы обеспечения качества, инженеры и заказчики могут принимать обоснованные решения при выборе этого процесса для своей продукции.

Для достижения наилучших результатов необходимо сотрудничать с опытным и квалифицированным производителем, таким как Фучуньское литье Обеспечивает точность, стабильность и техническое совершенство изготовления ваших компонентов. Литье в постоянные формы остаётся одним из самых надёжных и эффективных методов производства в современной промышленности, будь то крупносерийное производство или изготовление специализированных деталей.