Оглавление

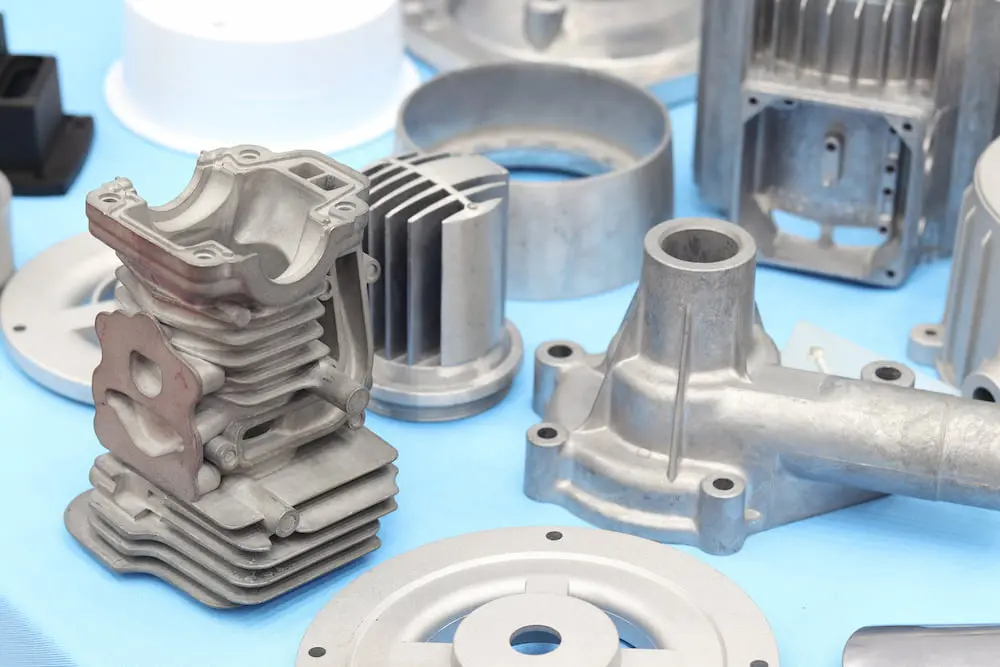

Литье под давлением — один из наиболее распространённых методов обработки металлов давлением в современном производстве. Оно обеспечивает высокую точность, стабильность формы, гладкую поверхность и долговечность деталей, используемых во множестве отраслей. От автомобильных компонентов до бытовой электроники, литьё под давлением играет важнейшую роль в формировании изделий, которые люди используют каждый день.

Это подробное руководство объясняет всё, что вам нужно знать о литье под давлением. В нём подробно описывается принцип работы процесса, основные используемые технологии, методы контроля качества, области применения и выбор подходящего поставщика. Детальное понимание процесса литья под давлением поможет вам принимать более обоснованные решения при выборе материалов, оптимизации конструкций и поставке комплектующих для вашего предприятия.

Что такое литье под давлением?

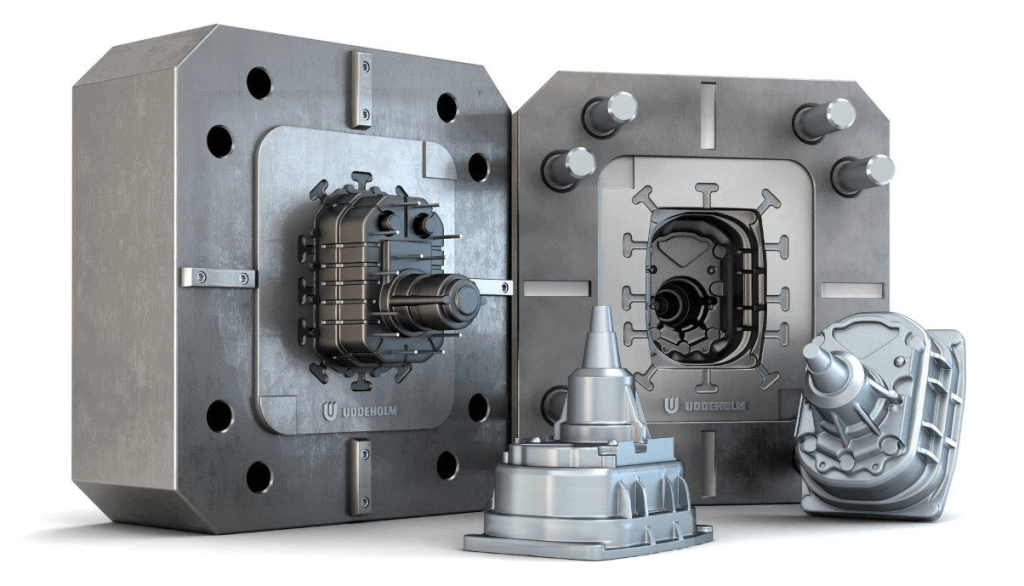

Литье под давлением — это процесс литья металла, при котором расплавленный металл под высоким давлением подается в многоразовую стальную форму. Форма, называемая штампом, подвергается точной механической обработке для придания детали конечной формы. После охлаждения и затвердевания металла штамп открывается и извлекает готовую деталь.

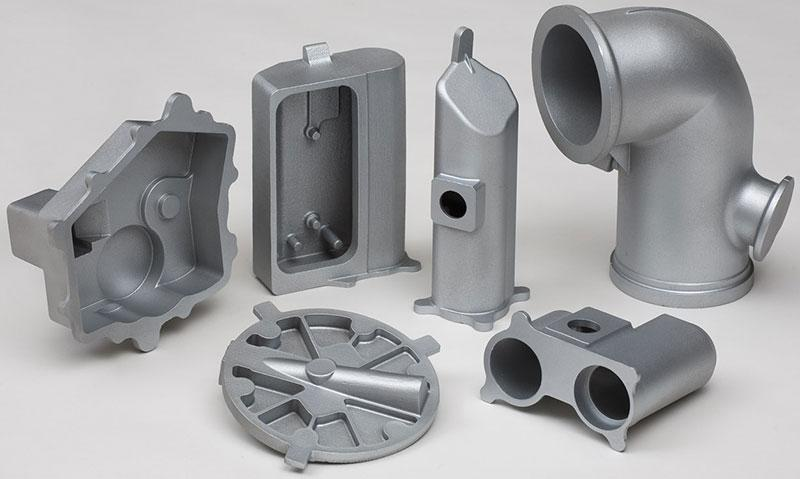

Этот процесс позволяет производителям создавать изделия сложной геометрии, требующие минимальной последующей обработки. Давление, применяемое при литье под давлением, обеспечивает превосходное качество поверхности и высокую размерную точность. Производители используют литье под давлением, когда им требуются большие объёмы однородных металлических деталей с жёсткими допусками.

Большинство литых под давлением деталей изготавливаются из цветных металлов, таких как алюминий, цинк и магний. Эти материалы обладают хорошим соотношением прочности к массе и коррозионной стойкостью, что делает их идеальными для коммерческих и промышленных изделий.

История литья под давлением

Литье под давлением возникло в середине XIX века и изначально применялось в полиграфической промышленности для изготовления компонентов подвижных литер. Первые машины для литья под давлением были запатентованы в 1849 году, ознаменовав новую эру в массовом производстве. В то время основными материалами для литья были сплавы на основе цинка и олова.

В XX веке литье под давлением распространилось и на другие отрасли по мере развития индустриализации. Производители автомобилей и электроники осознали преимущества лёгких, точно отформованных металлических деталей. Улучшенные формулы сплавов и технологии обработки позволили производить более прочные и сложные компоненты.

Сегодня отрасль литья под давлением продолжает развиваться благодаря инновациям. Системы автоматизированного проектирования, автоматизированное управление процессами и улучшенные материалы для пресс-форм способствуют повышению эффективности производства и увеличению срока службы инструмента. Литье под давлением остаётся основополагающим методом производства благодаря своей адаптивности и высокой производительности.

Виды литья под давлением

Существует несколько типов литья под давлением, каждый из которых разработан для работы с конкретными материалами и требованиями к производительности. Выбор подходящего типа зависит от формы изделия, механических требований и объёма производства. Прежде чем разделить типы на подкатегории, важно понять, как различия в давлении и подаче металла влияют на конечный результат.

Литье под давлением с горячей камерой прессования

Литье под давлением с горячей камерой прессования обычно используется для металлов с низкой температурой плавления, таких как цинк, свинец и магниевые сплавы. При этом методе узел впрыска погружается в расплавленный металл, что обеспечивает сокращение времени цикла. Металл поступает непосредственно в систему впрыска, что снижает потери энергии и повышает эффективность.

Литье под давлением в холодной камере

Литье под давлением с холодной камерой прессования лучше подходит для алюминия, меди и других тугоплавких сплавов. Расплавленный металл заливается в отдельную камеру перед впрыском в пресс-форму. Такая конструкция защищает компоненты литьевой машины от перегрева, что способствует повышению её долговечности.

Вакуумное литье под давлением

Вакуумное литье под давлением удаляет воздух из полости формы перед впрыском металла. Уменьшение количества остаточного газа улучшает механические свойства конечного изделия. Это снижает пористость, улучшает качество поверхности и повышает структурную целостность.

Этот метод выбирают, когда компоненты должны соответствовать строгим стандартам производительности. Он часто применяется в корпусах двигателей электромобилей, высокотехнологичной электронике и деталях, критически важных для безопасности. Несмотря на более сложную и дорогостоящую конструкцию, он обеспечивает более высокую надёжность в сложных условиях эксплуатации.

Литье под давлением

Литье под давлением сочетает в себе литье под высоким давлением с кристаллизацией под давлением. Вместо впрыска расплавленного металла в полностью закрытую полость, металл вводится и затем выдавливается, чтобы устранить газовые включения. Давление, прилагаемое во время охлаждения, повышает плотность и прочность.

Этот процесс идеально подходит для изготовления деталей конструкций, подвергающихся высоким нагрузкам. Производители используют литьё под давлением для деталей двигателей, элементов подвески и компонентов самолетов из-за их повышенной прочности.

Литье под давлением полутвердых изделий

Литье под давлением в полутвердом состоянии использует частично затвердевший металл, что обеспечивает более плавное течение и меньшую усадку. Этот метод позволяет получать детали с исключительными механическими характеристиками и минимальной пористостью. Для поддержания полутвердого состояния требуется точный контроль температуры.

Отрасли, где приоритет отдаётся лёгкости и прочности, такие как автомобилестроение и производство бытовой электроники, получают значительные преимущества от полутвёрдой обработки. Несмотря на более высокие требования к оборудованию и техническим характеристикам, она обеспечивает высочайшее качество.

Какие существуют процессы литья под давлением?

Процесс литья под давлением включает несколько ключевых этапов, обеспечивающих точность и эффективность. Каждый этап, от плавки сплавов до обрезки излишков материала, влияет на качество конечного продукта. Понимание этих этапов помогает оптимизировать планирование и выбор инструмента для экономически эффективного производства.

Процесс обычно начинается с подготовки пресс-формы и нагрева металла до контролируемой температуры. После впрыска деталь должна равномерно остыть перед извлечением. Цикл завершается окончательной обработкой и проверкой соответствия.

Подготовка штампа

Подготовка пресс-формы включает очистку, нагрев и смазку пресс-формы перед каждым впрыском. Правильный контроль температуры предотвращает термошок и снижает износ. Смазочные материалы обеспечивают плавный выброс и продлевают срок службы пресс-формы.

Правильно подготовленная форма снижает количество таких дефектов, как прилипание, трещины и несоосность. Последовательная подготовка обеспечивает предсказуемые условия литья, что в конечном итоге повышает качество деталей и производительность.

Инъекция металла

Расплавленный металл аккуратно впрыскивается в пресс-форму под высоким давлением. Быстрое и равномерное заполнение полости обеспечивает точное формование и минимальную пористость. Давление впрыска различается в зависимости от типа пресс-формы и требований к материалу.

Необходимо тщательно контролировать течение металла, чтобы избежать турбулентности. Контролируемый профиль заполнения снижает вероятность образования воздушных пузырьков и слабых мест. Металл должен достичь всех деталей полости до начала затвердевания.

Охлаждение и затвердевание

После заполнения полости металл охлаждается и затвердевает, принимая форму детали. Форма играет важную роль в отводе тепла. Сбалансированное охлаждение предотвращает появление таких дефектов, как коробление и усадка.

Время цикла зависит от толщины стенки и свойств сплава. Точный контроль охлаждения обеспечивает высокую производительность, сохраняя при этом механическую прочность. Системы охлаждения внутри штампа помогают поддерживать стабильный температурный режим.

Выброс детали

После затвердевания металла пресс-форма открывается, и выталкиватели выталкивают отливку. Своевременный выталкиватель предотвращает перенапряжение детали и позволяет начать следующий цикл. При извлечении следует соблюдать осторожность, чтобы не повредить поверхность или тонкие элементы.

Отделка и отделка

Обрезка удаляет излишки металла, также известные как облой, с отливки. Отделка может включать шлифовку, механическую обработку, нанесение покрытия или полировку в зависимости от требований к изделию. Равномерная отделка улучшает внешний вид и эксплуатационные характеристики.

Каковы преимущества литья под давлением?

Литье под давлением обеспечивает множество существенных преимуществ по сравнению с традиционным литьём, ковкой или механической обработкой. Эти преимущества помогают производителям эффективно производить высокопроизводительные детали. В следующих разделах рассматриваются наиболее важные преимущества литья под давлением для отраслей промышленности по всему миру.

Благодаря своей универсальности и скорости литье под давлением позволяет производить как массовые, так и высококачественные изделия. Оно сокращает потребность во вторичных операциях и позволяет создавать инновационные конструкции, снижающие вес и стоимость изделий.

Высокая точность размеров

Литье под давлением позволяет получать детали с превосходной стабильностью и точностью. Жёсткие допуски сокращают или исключают необходимость механической обработки и улучшают взаимозаменяемость компонентов. Конструкторы могут рассчитывать на стабильность размеров даже при крупносерийном производстве.

Сложные геометрии

Литье под давлением позволяет создавать сложные элементы, которые было бы сложно получить традиционным способом. Тонкие стенки, мельчайшие детали и лёгкие конструкции достигаются с минимальным ущербом для прочности.

Гладкая поверхность

Металлические поверхности, получаемые методом литья под давлением, чистые и привлекательные. Гладкие поверхности снижают необходимость в дополнительной полировке или нанесении покрытия. Это повышает экономическую эффективность и сокращает сроки поставки.

Экономически эффективно при больших объемах

Литье под давлением обеспечивает отличную экономическую эффективность при производстве больших партий. Короткий цикл и повторяемость процесса способствуют низкой стоимости за единицу. Этот метод особенно экономичен, когда инвестиции в пресс-форму распределены на большое количество деталей.

Универсальность материалов

В зависимости от области применения, для литья под давлением могут использоваться различные сплавы. Алюминий обеспечивает лёгкость и прочность, цинк — точность деталей, а магний — исключительную экономию веса. Производители могут оптимизировать свойства, выбрав правильный сплав.

Применение литья под давлением

Литье под давлением находит применение в самых разных отраслях промышленности благодаря своей структурной целостности и адаптивности. Многие изделия требуют прочного металла, изготовленного с высокой эффективностью, поэтому литьё под давлением является предпочтительным выбором. Эти отрасли требуют стабильно высокого качества и масштабируемого производства.

В следующих разделах рассматриваются ключевые рынки, на которых литье под давлением играет важную роль.

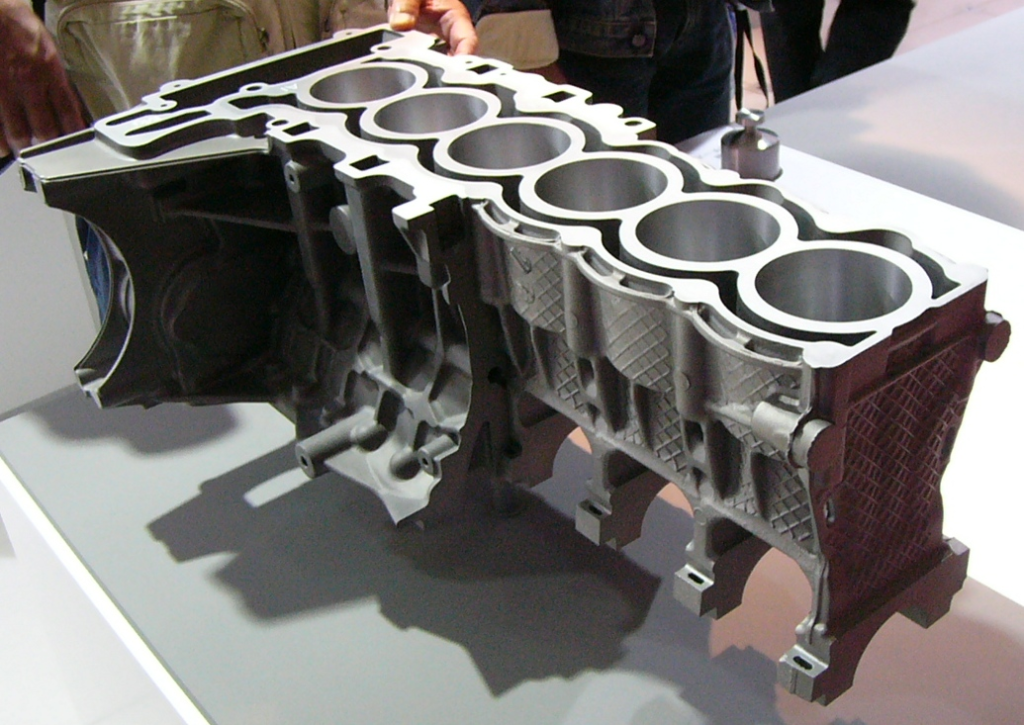

Автомобильная промышленность

Производители автомобилей используют литье под давлением для производства облегченных деталей, повышающих топливную экономичность. Примерами таких деталей являются алюминиевые компоненты двигателей, коробок передач и опорных конструкций. Эти детали должны выдерживать высокие температуры и механические нагрузки.

Литье под давлением также позволяет создавать элегантные элементы отделки салона и экстерьера. Оно способствует стремлению отрасли к созданию более безопасных и эффективных транспортных средств. Электромобили особенно нуждаются в литых корпусах двигателей и аккумуляторных систем.

Бытовая электроника

Смартфоны, ноутбуки и камеры часто используют литые корпуса. Эти устройства требуют тонких и точных конструкций, защищающих чувствительные внутренние компоненты. Магниевые и алюминиевые сплавы обеспечивают прочность и при этом сохраняют лёгкость устройств.

Высококачественная обработка поверхности улучшает тактильные ощущения от электронных устройств. Производители используют литье под давлением, чтобы сочетать функциональность и стильный внешний вид. Поскольку электронные устройства продолжают уменьшаться в размерах, точность литья под давлением остаётся важнейшей задачей.

Аэрокосмическая промышленность и оборона

Компоненты самолетов требуют высокой надежности и производительности. Литые под давлением детали помогают снизить вес, обеспечивая при этом долговечность в экстремальных условиях эксплуатации. Они используются в механических корпусах, кронштейнах и системах приборов.

Военная техника выигрывает от способности литья под давлением выдерживать суровые условия эксплуатации. Прочные металлические компоненты обеспечивают безопасность выполнения задач и надежность систем. Современные сплавы позволяют соответствовать требованиям аэрокосмической отрасли.

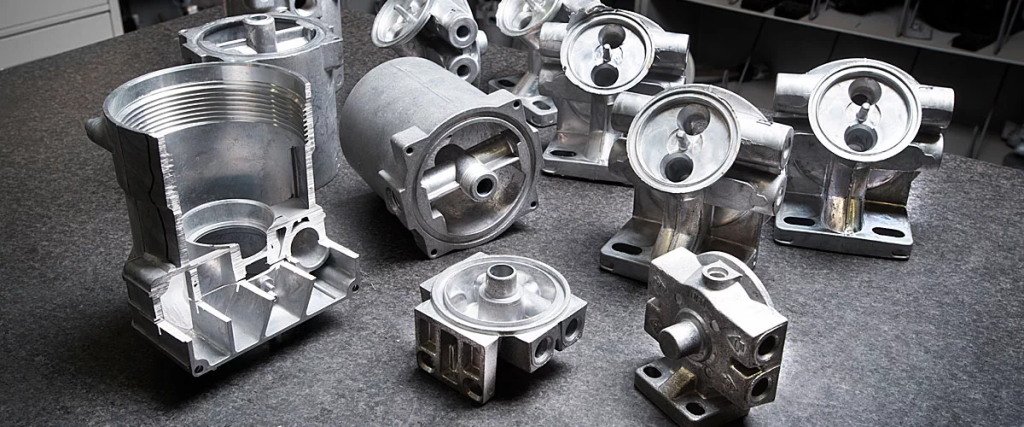

Промышленное оборудование

Различные машины нуждаются в прочных компонентах, сохраняющих свою эффективность в течение длительного срока службы. Литье под давлением используется для изготовления корпусов насосов, гидравлических компонентов, соединителей и монтажных кронштейнов. Эти детали должны выдерживать значительные нагрузки и коррозионные среды.

Производители используют литье под давлением для создания масштабируемых решений, охватывающих различные линии оборудования. Изготовление деталей нестандартной формы упрощает механическую сборку и уменьшает габариты системы. Этот метод помогает оптимизировать цепочки поставок для промышленного производства.

Бытовая техника

Холодильники, стиральные машины и кухонная техника часто содержат литые элементы. Структурные опоры и механические детали требуют исключительной прочности. Изделия из литья под давлением повышают долговечность и удобство использования.

Гладкие поверхности также способствуют привлекательности дизайна. Производители добиваются единообразия при больших объёмах производства, надёжно удовлетворяя рыночный спрос. Бытовая техника выигрывает как от производительности, так и от доступности.

Как проверить качество литья под давлением?

Контроль качества гарантирует соответствие каждой литой детали требуемым механическим и геометрическим характеристикам. Испытания включают в себя сочетание методов контроля и лабораторной оценки. Результаты определяют соответствие продукции стандартам безопасности и эксплуатационных характеристик.

Выбор метода испытаний зависит от назначения детали и требований к материалу. Некоторые отливки требуют только визуального контроля, в то время как другие проходят расширенный неразрушающий контроль.

Визуальный осмотр

Визуальный контроль позволяет выявить поверхностные дефекты, такие как трещины, пористость или неполное заполнение. Инспекторы осматривают поверхность под освещением, а иногда и с увеличением. Это один из самых быстрых способов оценки внешнего вида отливки.

Несмотря на простоту, визуальный осмотр позволяет выявить множество распространённых дефектов на ранних этапах. Это позволяет принять корректирующие меры до дальнейшей обработки. Надёжный персонал, проводящий осмотр, способствует поддержанию стабильного качества.

Измерение размеров

Точные измерительные приборы проверяют соответствие размеров детали чертежам. Координатно-измерительные машины, штангенциркули и калибры проверяют допуски. Небольшие отклонения могут повлиять на качество сборки.

Соответствие размеров гарантирует соответствие компонентов критически важным требованиям к посадке. Точные детали повышают эффективность производства и качество конечного продукта. Постоянный мониторинг предотвращает возникновение проблем в процессе массового производства.

Испытание механических свойств

Испытания на механическую прочность, такие как испытания на растяжение, твёрдость и ударную вязкость, определяют эксплуатационные характеристики конструкции. Эти испытания особенно важны для компонентов, критически важных для безопасности. Они гарантируют, что свойства материала находятся в допустимых пределах.

Испытания помогают проверить целостность сплава и эффективность термообработки. Надёжные механические свойства гарантируют исправную работу детали в реальных условиях. Производители отслеживают результаты для подтверждения сертификации качества.

Неразрушающий контроль

Методы неразрушающего контроля, такие как рентгеновское и ультразвуковое сканирование, позволяют обнаружить внутренние дефекты, которые не видны при визуальном осмотре. Эти методы позволяют обнаружить пористость, включения и трещины внутри отливки. Они применяются для деталей, требующих высокой надежности.

Такое тестирование позволяет избежать повреждения детали во время оценки. Расширенные возможности диагностики гарантируют, что скрытые дефекты не будут пропущены. Неразрушающий анализ повышает доверие клиентов и безопасность продукции.

Где найти хорошую компанию по литью под давлением?

Выбор надежного поставщика крайне важен для достижения конкурентоспособных показателей производительности и снижения затрат. Надежный партнер в области литья под давлением должен предлагать инженерную поддержку, возможности контроля качества и знание различных сплавов. Он должен уметь управлять инструментальной оснасткой, производством и финишной обработкой в рамках единой системы.

Хорошей отправной точкой будет рассмотрение опытных производителей, работающих на международных рынках. Например, Фучуньское литье Мы предлагаем литье под давлением, уделяя особое внимание качеству и профессиональному обслуживанию. Вы можете узнать больше о компании и её решениях, посетив наш сайт. официальный сайт.

Резюме

Литье под давлением — важнейший производственный процесс, позволяющий создавать множество современных изделий. Возможность производства сложных, прочных и точных деталей в больших объёмах делает этот метод предпочтительным во многих отраслях. От алюминиевых автомобильных конструкций до долговечных потребительских товаров — литьё под давлением обеспечивает качество и эффективность.

Различные методы литья под давлением, такие как литье с горячей и холодной камерой прессования, вакуумное литье, литье под давлением и литье в полутвердом состоянии, позволяют индивидуально подбирать свойства и характеристики материала. Тщательно контролируемая обработка обеспечивает надежную механическую прочность и превосходное качество поверхности. Надлежащие испытания обеспечивают стабильность и безопасность на всех этапах производства.