Давайте вместе раздвинем границы возможного. Спросите своих экспертов по литью под давлением.

Литье по выплавляемым моделям. Допуски относятся к диапазону размеров, которые может выдержать литье по выплавляемым моделям. Существуют различные методы литья по выплавляемым моделям, включая литье из кремнезоля, литье по выплавляемым моделям и литье по выплавляемым моделям из жидкого стекла. Каждый метод литья имеет уникальный стиль литья и подходит для различных видов продукции. Многие вещи могут влиять на допуски. Температура штампа, температура воска или пластика, состав формы или оболочки, давление впрыска, резервный песок, скорость охлаждения, температура воспламенения, расположение компонента на «дереве» и температура термообработки — все это оказывает непосредственное влияние на допуски, необходимые при инвестициях. литейный бизнес. Несмотря на отраслевые стандарты допусков при литье по выплавляемым моделям, литейные заводы могут по-прежнему различаться по уровням допусков, поскольку некоторые из них могут специализироваться на небольших тонкостенных компонентах. Напротив, другие могут превосходно справляться с более важными и сложными деталями. Кроме того, оборудование может влиять на допуски отливки.

Это сделано для того, чтобы различные литейные предприятия могли сосредоточиться на других вещах, таких как тонкостенные, очень сложные отливки, потребности массового производства или высоконадежные аэрокосмические или авиационные приложения.

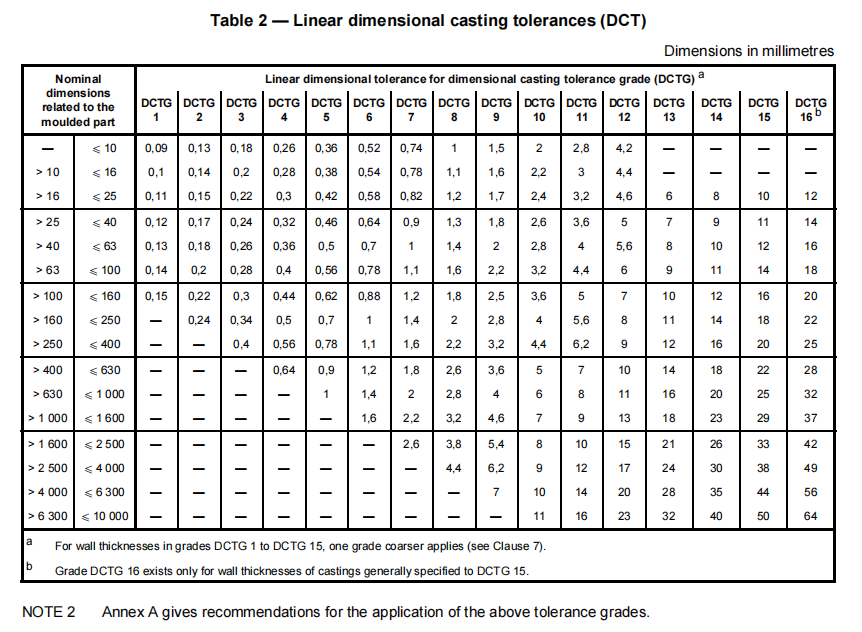

Длина, плоскостность, отверстия, прямолинейность, угловые радиусы, концентрация и изогнутые отверстия — все это аспекты отливок по выплавляемым моделям, которые часто подлежат линейным допускам. Кроме того, линейные допуски различаются в зависимости от технологии литья. Допуски в диапазоне CT8–CT9 можно обеспечить с помощью литья по выплавляемым моделям, а линейные допуски CT7–CT8 можно обеспечить с помощью литья по выплавляемым моделям из жидкого стекла. Напротив, литье из силиказоля имеет наиболее точные допуски между CT5 и CT6. Ниже приводится список стандартов допусков отливок:

Свойства материала. Допуски, возможные при литье по выплавляемым моделям, могут зависеть от выбора материала. Различные материалы имеют уникальные показатели усадки и тепловые характеристики, которые необходимо учитывать при отливке.

Метод литья: На возможные допуски может влиять метод литья по выплавляемым моделям.

Сложность детали: поскольку требуется точное дублирование, очень сложные и сложные детали могут иметь более жесткие допуски. И наоборот, более простые детали могут иметь более жесткие допуски.

Размер отливки: на допуски может влиять размер отлитого компонента. По сравнению с более обширными элементами, более мелкие часто требуют более жестких допусков.

Допуски литья по выплавляемым моделям можно разделить на геометрические и линейные.

Следующие характеристики литья по выплавляемым моделям обычно подлежат геометрическим допускам: внутренние радиусы и фильтры, изогнутые отверстия, круглые отверстия, параллельность, плоскостность, прямолинейность и т. д.

Допуск плоскостности — это максимальное отклонение от идеально плоской плоскости, которое может возникнуть. Поверхность детали, отлитой по выплавляемым моделям, должна располагаться между плоскостью с наименьшим отклонением и плоскостью с наибольшим отклонением.

Объемная усадка металла и воска при охлаждении всегда является определяющим фактором степени плоскостности отливок по выплавляемым моделям. Это «блюдо», как известно, часто поражает центр массы. Хотя с этим можно справиться определенными методами, частично это блюдо всегда будет существовать. Невозможно обеспечить общие допуски плоскостности для отливок по выплавляемым моделям из-за их различной конфигурации и металлов.

Когда параллельные элементы плана поддерживаются только с одного конца, это указывает на уникальное препятствие для точного распределения инвестиций.

Объемное сжатие несущей конструкции затрудняет поддержание параллельности этих зубцов. По мере того, как отверстия для ярма нагреваются до комнатной температуры, они также могут подвергаться значительной деформации. Крайне важно учитывать объемную усадку в процессе проектирования, чтобы изготовить точный компонент. Для этих рабочих элементов предпочтительны более сложные инструменты и отделка.

Поскольку они кажутся такими похожими, люди часто приходят в замешательство из-за различия между прямолинейностью и плоскостью. При оценке прямолинейности критерием будет служить максимальный диаметр отклонения детали от совершенно прямой линии.

Некоторые отливки имеют серьезные проблемы с прямолинейностью из-за гибкости их коротких и тонких частей. Наш опыт литья позволяет нам определить, может ли спроектированное изделие гнуться, хотя предсказать степень изгиба до начала производства сложно. Общей рекомендацией для постоянных сечений является осевой изгиб около 0,024 дюйма на фут.

Степень круглости чего-либо измеряется радиальным расстоянием между настоящим кругом и заданной окружностью. После того, как деталь повернута на 360 градусов, ее округлость можно проверить, увидев индикатор суммы. Еще один подход к определению круглости — взять половину разницы между максимальным и минимальным критерием. Рекомендуется, поскольку последний подход более эффективен и требует меньше времени.

Разница между минимальным и максимальным радиусами круглой детали заключается в том, как мы измеряем ее округлость. Наша процедура проверки будет внимательно следить за округлостью детали и выявлять любые отклонения от заранее определенных параметров.

Допуск отверстия относится к требуемой степени округлости литого отверстия. Правильная посадка и достаточный зазор зависят от симметрии металла вокруг отверстия. От этого зависит плотная и безвибрационная посадка между двумя литыми деталями, например колесными валами. Повышенная вогнутость внутреннего отверстия более длинного отверстия может сделать диаметр внутреннего отверстия более важным, чем внешний диаметр отверстия. Для соблюдения указанных допусков отверстий требуется особая осторожность.

Зазор между отверстиями может составлять всего +/- 0,003 дюйма для диаметров до 1/2 дюйма, что обеспечивает точную форму и посадку. При внутренней усадке наличие больших допусков на отверстия является плюсом.

Когда две цилиндрические поверхности имеют общую ось или общую точку в качестве центра, проверяется их концентричность. Разница в размерах в расположении одного центра по сравнению с другим определяет степень эксцентриситета. Концентричность центра отверстия наружному диаметру детали будет находиться в пределах 0,003 дюйма на каждые 1/2 дюйма толщины стенки.

Изогнутые отверстия можно сделать с помощью предварительно отформованных керамических стержней или растворимого воска. Для учета кривизны допуск для стандартного отверстия будет увеличен вдвое, а допуск для остальных размеров умножен на два. Поскольку мы не можем точно измерить диаметр этих отверстий, мы предлагаем допуск +/- 0,005 дюйма для скруглений и внутренних радиусов. Криволинейные отверстия можно создавать с использованием растворимого воска или готовых керамических сердечников. Чтобы компенсировать дугу, мы увеличим допуск по всем размерам в два раза, и мы удвоим допуск на отверстия. Мы предлагаем допуск на диаметр +/- 005, поскольку мы не можем предоставить точные размеры отверстий. Поскольку с ними трудно обращаться и проверять, внутренние радиусы и скругления должны быть построены максимально тщательно.

Функциональная посадка: обеспечение соответствия и работы литых компонентов в соответствии с замыслом при окончательной сборке зависит от точных допусков. Проблемы с производительностью могут возникнуть даже из-за незначительных отклонений в таких приложениях, как медицинское оборудование или аэрокосмическая промышленность.

Экономическая эффективность: производители могут сбалансировать точность и экономическую эффективность, устанавливая правильные допуски. Производственные затраты могут увеличиться, если для соответствия чрезвычайно жестким стандартам потребуется больше времени и ресурсов.

Соответствие нормативным требованиям. Соблюдение определенных допусков часто является юридическим требованием для обеспечения безопасности и надежности продукции в отраслях со строгими правилами (например, автомобильная или оборонная).

ОК: Допуски служат инструментом контроля качества, помогая производителям выявлять и исправлять отклонения на ранних этапах процесса литья, чтобы снизить вероятность появления дефектов и переделок.

В проектировании и производстве анализ совокупности допусков является важной процедурой, направленной на понимание того, как допуски отдельных компонентов объединяются внутри сборки. Это помогает гарантировать, что готовое изделие соответствует проектным спецификациям и работает так, как запланировано. Вот как объясняется анализ сложения допусков:

Каждая деталь механической или технической сборки имеет набор допусков, определяющих допустимое отклонение от номинальных размеров. Эти допуски могут улучшить или поставить под угрозу общее функционирование и производительность узла. Эти компоненты собираются в группу.

A tolerance stack-up analysis systematically investigates the cumulative effect of these individual component tolerances on critical assembly dimensions and features. The following are the main goals of this analysis:

Функциональные характеристики: Подтверждение того, что узел может выполнять предусмотренную функцию без помех со стороны накопленных допусков, смещения или чрезмерного люфта.

Достижение баланса между экономичным производством и точными допусками имеет решающее значение для экономической эффективности. Могут потребоваться более жесткие допуски на отдельные компоненты из-за чрезмерного наложения допусков, что может повысить производственные затраты.

Размерная целостность: гарантировать, что после учета допусков всех участвующих компонентов критические размеры, необходимые для функциональности сборки, остаются в разумных пределах.

В процесс анализа совокупности допусков обычно входят следующие этапы:

Определение важных элементов: выясните, какие размеры и атрибуты сборки важны для ее производительности и работы. Это размеры, которых необходимо строго придерживаться.

Математический анализ: на основе полученных допусков определите потенциальный диапазон изменений критических размеров, используя математические подходы, такие как анализ наихудшего случая, или статистические методы, такие как моделирование Монте-Карло.

Сбор данных о допусках: сбор допусков, необходимых для каждой детали сборки, с учетом производственных процедур, различий в материалах и методах сборки.

Оценка: Чтобы убедиться, что сборка выполнит свое предназначение, сравните результаты анализа с проектными спецификациями и потребностями.

Технические корректировки могут потребоваться, если расследование выявит возможные проблемы с размерной целостностью или функциональными характеристиками. Это может повлечь за собой изменение методов сборки, усовершенствование производственных процедур или изменение допусков компонентов.