Литье жидкого стекла также называют литьем из силиката натрия. Процесс литья очень похож на литье по выплавляемым моделям (то есть метод литья по выплавляемым моделям). Это технология, в которой в качестве связующего вещества для отливки оболочки используется жидкое стекло. Этот процесс обеспечивает гораздо более высокое качество поверхности и точность размеров по сравнению с тем, что достигается при литье в песчаные формы. Можно получить и более сложные формы.

Он особенно подходит для более крупных отливок и дешевле в производстве. Сырьем в основном являются сталь и железо.

Технология литья жидкого стекла родом из России. Сейчас это один из наиболее распространенных процессов литья по инвестициям в Китае. Около 75% литейных предприятий специализируются на литье жидкого стекла. остальные – литейные заводы по производству кремнезоля.

Процесс литья жидкого стекла очень похож на литье по выплавляемым моделям (т.е. метод по выплавляемым моделям), но особенно подходит для более крупных отливок и дешевле в производстве. Этот процесс обеспечивает гораздо более высокое качество поверхности и точность размеров по сравнению с литьем в песчаные формы, а также позволяет получать более сложные формы. Помимо стали, с помощью этого метода можно отливать альтернативные материалы, такие как железо и чугун с шаровидным графитом. Этот процесс отличается от метода выплавляемого воска только тем, что воск удаляется из керамической формы. При литье по выплавляемым моделям для плавления воска используются высокотемпературные автоклавы, тогда как при производстве жидкого стекла формы погружаются в горячую воду. Затем воск тает из форм и плавает на поверхности воды, что позволяет его снять и повторно использовать для изготовления воска. Очевидно, что это также обеспечивает экологические преимущества, и воск полностью пригоден для вторичной переработки.

Вот список преимуществ литья жидкого стекла:

Лучшее качество поверхности, чем литье в песчаные формы.

Лучший и более точный размер, чем литье в песчаные формы.

Сложные детали более достижимы.

Детали большего размера, чем при обычном методе литья по выплавляемым моделям.

Недорогой

Лучший выбор металлов

Безопасно для окружающей среды.

Воск для инъекций

Для изготовления каждой отливки расплавленный воск впрыскивается в форму для создания восковой модели отливки. Формы для воска изготовлены из алюминия и имеют размер, учитывающий усадку используемого воска и металла. Инструменты для обработки воска варьируются от простых двухсекционных матриц до автоматизированных матриц с несколькими полостями и сложных матриц с водорастворимыми или керамическими сердечниками.

Восковая сборка

После того как восковые модели остынут и приобретут стабильный размер и форму, их монтируют на литник или дерево. Литник, также изготовленный из воска, содержит все необходимые литники, направляющие и опоры для адекватной подачи детали в процессе литья.

Здание «Шелл»

Восковой литник теперь «вложен» в керамику, чтобы создать форму для заливки металла. Керамика состоит из двух частей: жидкой суспензии, покрытой сухим песком. Каждый литник покрывается несколькими слоями раствора и песка до тех пор, пока керамическая оболочка не станет достаточно толстой, чтобы выдержать процесс литья. Процесс изготовления скорлупы обычно занимает 24 часа, а полное высыхание скорлупы занимает от 2 дней до почти 2 недель.

Девакс

После полного высыхания скорлупы воск расплавляют в автоклаве, чтобы предотвратить расширение воска. Затем оболочки обжигают, чтобы удалить остатки воска и отверждать керамическую оболочку. После выстрела снаряды готовы к процессу отливки.

Кастинг

Обработанные оболочки помещают обратно в печь для предварительного нагрева перед отливкой. Когда гильзы достигают нужной температуры, а расплавленный металл подготовлен и проверен, гильзы вынимают из печи и в них разливают металл.

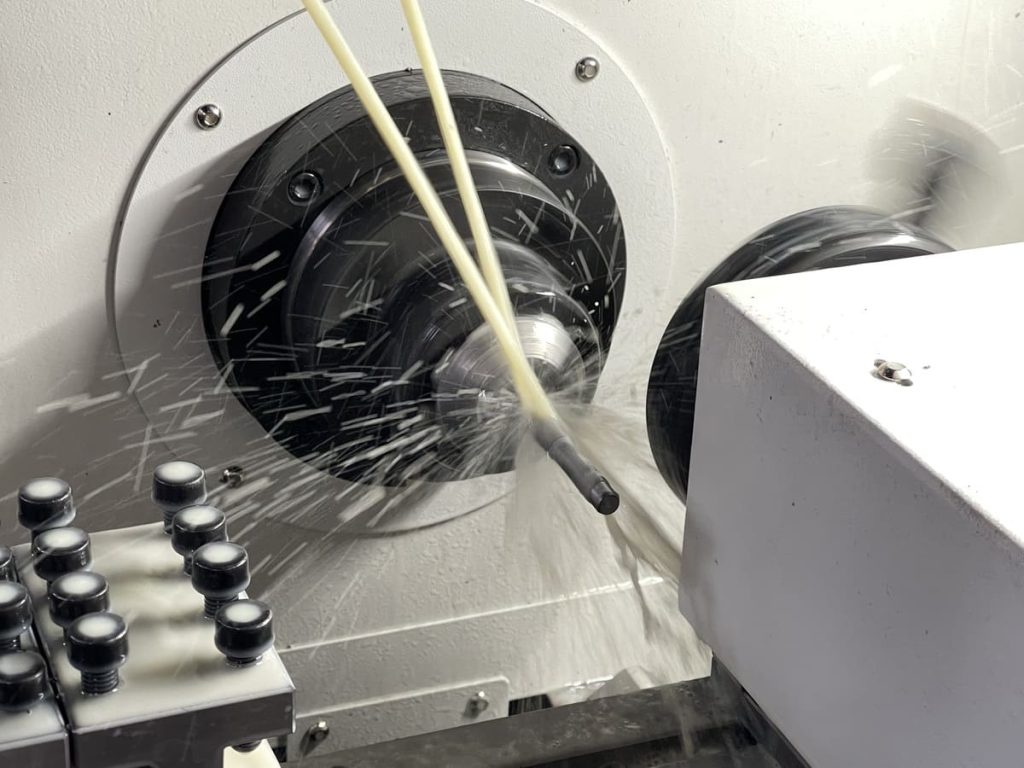

Отделка

Оболочку забивают, подвергают пескоструйной очистке, вибрации, гидроабразивной обработке или растворяют химически (иногда жидким азотом) для освобождения отливки. Литник отрезается и отправляется на переработку. Затем отливку можно очистить, чтобы удалить следы процесса литья, обычно путем шлифования.

Процесс литья жидкого стекла был введен в нашу страну в середине 1950-х годов в бывшем Советском Союзе, он отличается от процесса литья по выплавляемым моделям с этилсиликатным связующим. Благодаря преимуществам стоимости материала и производственного цикла литье жидкого стекла быстро стало применяться в производстве гражданского машиностроения. Благодаря развитию процесса литья жидкого стекла в нашей стране на протяжении более 60 лет, с точки зрения масштабов производства и области применения, он стал основным направлением индустрии литья по выплавляемым моделям в Китае.

При добавлении 0,5% пенетранта качество поверхности отливки жидкого стекла значительно улучшается, а качество поверхности может быть даже сравнимо с технологией литья из кремнезоля. Это позволяет избежать дефектов, вызванных традиционной технологией изготовления оболочек. В то же время, очевидно, улучшается рабочая среда. Кроме того, параметры процесса и требования к эксплуатации не такие сложные и строгие, и в ближайшее время к работе будут готовы обычные рабочие. Это сократило потери квалифицированных рабочих, а также возможно появление новых рабочих, что стабилизировало нормальную производственную эффективность завода. С точки зрения затрат, стоимость материала для изготовления оболочки при литье жидкого стекла не добавляется по сравнению с традиционным процессом закалки, и этот процесс значительно снижает затраты на ремонт сварных швов, улучшает скорость выпуска продукции и, таким образом, снижает себестоимость и эффективность производства.

Проблемы при литье жидкого стекла

1. Прочность и целостность формы

Достижение правильного баланса между прочностью формы и легкостью отрыва может оказаться сложной задачей. Форма должна быть достаточно прочной, чтобы выдерживать воздействие расплавленного металла, но не настолько прочной, чтобы ее было трудно удалить после отливки.

2. Качество поверхности

Поверхностные дефекты, такие как струпья или включения, могут возникнуть, если материал формы вступает в реакцию с расплавленным металлом или если формовочный песок не подготовлен должным образом. Обеспечение высокого качества отделки поверхности часто требует дополнительных процессов отделки, что увеличивает общую стоимость производства.

3. Воздействие на окружающую среду

Использование силиката натрия и производство использованных песчаных форм представляют собой серьезные экологические проблемы. Правильная утилизация или переработка этих материалов имеет решающее значение для минимизации воздействия процесса литья на окружающую среду.

Инновации в литье жидкого стекла

1. Усовершенствованные системы связующих

Продолжаются исследования и разработки по созданию связующих систем, которые обеспечивают превосходную прочность и целостность формы, при этом их легче удалять и они более экологичны.

2. Автоматизация и управление процессами

Интеграция автоматизированных систем изготовления форм, заливки и контроля качества помогает повысить согласованность и снизить трудозатраты. Системы мониторинга и контроля в режиме реального времени гарантируют, что каждый этап процесса выполняется с точностью, что приводит к более высокому качеству отливок.

3. Повышенная гарантия качества

Достижения в области неразрушающего контроля и методов обеспечения качества позволяют тщательно проверять готовые детали, гарантируя, что они соответствуют всем необходимым спецификациям и стандартам качества.

Применение литья жидкого стекла

1. Автомобильная промышленность

Литье жидкого стекла широко используется для производства компонентов двигателя, деталей трансмиссии и других важных автомобильных компонентов. Способность этого процесса обрабатывать крупные детали и сложную геометрию делает его идеальным для этого сектора.

2. Тяжелая техника и оборудование

Крупные компоненты для сельскохозяйственной техники, строительного оборудования и промышленных машин часто производятся с использованием литья из жидкого стекла, что обеспечивает экономическую эффективность этого процесса и возможность производить прочные детали.

3. Железные дороги

Компоненты для поездов, путей и другой железнодорожной инфраструктуры часто производятся с использованием этого процесса литья, поскольку он позволяет обрабатывать большие и сложные детали.

4. Клапаны и насосы

Этот процесс хорошо подходит для производства крупных клапанов и насосов, используемых в различных отраслях промышленности, обеспечивая необходимую прочность и долговечность.

5. Общее машиностроение и производство

Литье жидкого стекла находит применение в широком спектре отраслей промышленности, производя компоненты для машин, оборудования и конструкций, требующих прочных и долговечных деталей.